Ulaşım

Plastikler İle Güvenli ve Konforlu Bir Yolculuğa Hazır mısınız?

Derleyen: Erkan İNDİBAY

Araçlarda kullanılan plastiklerin sadece onları daha hafif hale getirmek için kullanıldığını söylemek, onların rolünü hafife almak demektir… Polimerler ayrıca sürücülerin ve diğer yol kullanıcılarının güvenliğine de katkıda bulunur.

Polimerler Araçlarda Güvenlikte Baş Rolde.

Karayolu güvenliğinde, aktif ve pasif güvenlik arasında bir ayrım yapılır. Biri diğerinden ayrılamaz. Birincisi kazaları önlemek, ikincisi araçta bulunanlar için sonuçları sınırlamak. Bugün, aktif güvenlik büyük ölçüde modern araçların donatıldığı elektronik aksamlarla sağlanmaktadır: ABS fren sistemleri, radar, acil durum freni veya şerit değiştirme uyarı sistemleri ve hatta sınıfının en iyisi araçlarda Lidar olarak bilinen kızılötesi uzaktan algılama sistemleri. Etkili olmasına ve karayolu ölüm ve yaralanmalarının sayısında önemli bir azalmaya katkıda bulunmasına rağmen, bu cihazlar “hayat sigortası” değildir.

Polimerler elektronikte oynadıkları role sahipken, çoğunlukla polyester veya poliamid tekstil lifleri ve çeşitli plastikleştirici reçinelerle güçlendirilmiş lastiklerde de bulunurlar ve bunların tümü, lastiklere olağanüstü performans ve dayanıklılık özellikleri kazandırmaya yardımcı olur. Başka bir açıklayıcı örnek, çok esnek polimerler olan elastomerlerden yapılan ön cam silecek lastikleridir. Ön camın şekline uyarlar ve maksimum görüş için optimum silme sağlarlar. UV ışınlarına karşı doğal kauçuğa göre daha dirençlidirler ve bu nedenle daha yavaş bozulurlar.

Doğal kauçuk hala lastiklerde kullanılmaktadır. Ancak formülleri gizli tutulan sentetik polimerlerle karıştırılır. Polyester veya poliamidden yapılmış tekstil elyafları veya metal ile güçlendirilirler.

Pasif güvenlik de bir o kadar önemlidir ve üreticilerin odak noktasıdır ve darbeleri emme yetenekleri nedeniyle polimerler tercih edilir.

Akordeon etkisi söz konusu olduğunda, plastikler ne zaman ezileceğini bilir

1940’lara kadar arabalar, gövde üzerine, motor, tekerlekler ve yolcu bölmesinin yerleştirildiği çelik çubuklardan yapılmış ağır metal bir çerçeve etrafında tasarlandı. Bu tasarımlar güçlü bir otomobil olmasını sağlar ve orta hızlı darbelere kolayca dayanabilir di. Ne yazık ki, bu yolcular için her zaman geçerli değildir. Mühendislerin, araba zar zor deforme olmuşken neden bazı insanların bir kazadan sağ çıkamadıklarını anlamaları biraz zaman aldı. Açıklama artık biliniyor ve oldukça basit: sert bir araba darbeleri emmez ve ürettikleri çok güçlü enerji hemen yolcu bölmesine iletilir. Yolcular en ağır yükü alanlardır ve sonuç genellikle ölümcüldür…

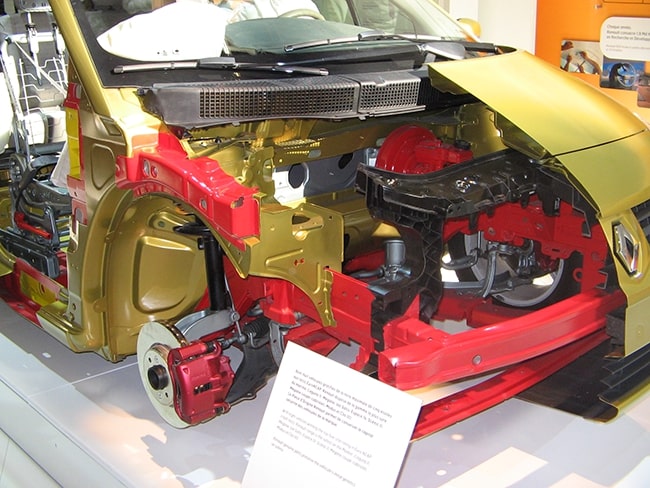

1950’lerden bu yana üreticiler, bir darbe durumunda kademeli olarak deforme olan ve böylece bir amortisör görevi gören monokok bir yapı lehine geleneksel şasiyi terk ettiler.

Bu nedenle araçlar daha deforme olabilir hale getirilmeli, böylece enerji emilmeliydi. Bunu yapmak için, 1950’lerden itibaren üreticiler, geleneksel şasiyi yavaş yavaş terk ederek, gövde ve zeminden oluşan bir tür kafes olan monokok yapıya geçtiler. Çelikten yapılmış bu yapı, önden veya arkadan bir darbe durumunda deforme olacak ve bazılarının hayatta kalma hücresi olarak tanımladığı yolcu bölmesini sağlam bırakacak şekilde tasarlanmıştır. Buna akordeon etkisi denir! Modern bir araç, aşamalı olarak deforme olacak şekilde tasarlanmıştır. Çarpmanın şiddetine göre önce tamponlar darbeyi sönümleyecek, ardından motorun öndeki yolcuların dizlerinin üzerine düşmesini veya direksiyon kolonunun sürücü kafatasını kırmasını önlemek için belirli noktalarda deforme olacak şasi geldi.

Aynı durum, herhangi bir giyotin etkisini önlemek için katlanan ve yukarı doğru fırlayan kaporta için de geçerlidir. Bu sayısız teknolojik ilerlemenin amacı, yolcu bölmesini, yolcuları korumak için katı kalması gereken bir “sığınak” haline getirmektir. Bazı spor otomobiller veya çok üst düzey otomobiller, karbon fiberle güçlendirilmiş polimer (CFRP) olarak bilinen, çelikten çok daha hafif ve sert, şekli karmaşık ve pahalı bir malzeme olan karbon/epoksi kompozit malzemeden yapılmış bir hayatta kalma hücresi ile donatılmıştır. Bu kuralın istisnası, 2013 yılında üretilen, kendi aralığında kısmi CFRP hücresi ile donatılmış ilk elektrikli araç olan BMW I3 idi. Buna rağmen 250.000 adet üretildi, ancak fiyat, boyut ve güç açısından karşılaştırılabilir modellerin fiyatına hiç benzemiyordu…

Araçların günümüzde daha güvenli olması kısmen darbeleri ve aynı zamanda yoldaki düzensizlikleri absorbe edecek kadar esnek olan polimerler sayesindedir.

Polimerler ile daha hafif daha güvenli kaportalar

Başlangıçta, tamponlar metal bir çubuktan başka bir şey değildi. Tek bir işlevleri vardı: üstyapıyı korumak. Elbette, etkileri çok ciddi olmadığı sürece etkili koruma sağladılar. Ancak sertlikleri, araç kullanıcılarına, yayalara ve bisikletlilere benzer şekilde ciddi zararlar verebilecek düzeydeydi. 70 yılı aşkın bir süre ortalıkta kaldılar… ta ki Amerikan devi General Motors’un araçlarının tamponlarını tasarlamak için plastik kullanmaya başladığı 1960’lara kadar. Bunun iki nedeni var: kolayca kalıplanıyorlar, bu da geniş bir tasarım yelpazesine kapı açıyor ve her şeyden önce esneklikleri, darbe emilimi açısından GM mühendisleri için bir değerdi.

Diğer bir avantajı ise düşük hızlı bir çarpışma durumunda kırılmayarak deformasyon sonrası orijinal şekline geri dönmesidir. Dünyada böyle bir aksesuarla donatılan ilk araç, 1968’de çıkan lüks Pontiac GTO’ydu. Ön tamponu General Motors tarafından Endura adlı bir polimerden yapıldı.

Pontiac GTO, dünyada plastik bir tampon alan ilk otomobildi. Bu, General Motors tarafından Endura adlı bir polimere dayanıyordu.

Her şey, son derece popüler olan krom çubuklara alışmış müstakbel sahiplerini ikna etmek içindi… Bu yüzden şirket müdürü, reklamlar için sahneye çıkmaktan çekinmedi ve gücünü göstermek için bu tampona balyozla vurdu. Yol açıldı ve yavaş yavaş tüm üreticiler polimerler lehine metali bir kenara bıraktı.

Avrupa’da, 1972’de yepyeni R5’i ile açılışını yapan Renault oldu. Amerikalıların aksine, üretici polyester reçine emdirilmiş cam elyafı kullanmayı tercih etti. Bu, plastik tamponları tercih eden ilk seri üretilen günlük otomobildi. Hatta Renault, başlı başına büyük bir yenilik olan bu bileşenin seri üretimi için sıfırdan bir birim oluşturmak zorunda kaldı.

1980 yılında, küreselleşmenin hız kazandığı bir dönemde, dünyanın önde gelen üreticileri, Avrupa ve Kuzey Amerika pazarlarında (hala dünyanın en büyük iki pazarı olan) araçların onaylanması için bir anlaşma imzaladılar. Bu anlaşma, tamponların yeni geliştirilen bir standarda göre enerjiyi emebilmesini şart koşuyor. 2009 yılında keskin köşelerin yasaklanması gibi yayaları korumaya yönelik önlemlerin eklenmesiyle daha da sıkılaştırılan bu düzenlemelere uyum sağlayabilen tek malzeme oldukları için polimerler bu şekilde yaygınlaştı. Bu açıkça herhangi bir şekle kalıplanabilen polimerler için bir problem değildir.

Günümüzde tamponlar esas olarak ultra dayanıklı polimerler olan polipropilen, polikarbonat (PC) ve akrilonitril bütadien stirenden (ABS)’den yapılmaktadır. Ardından, hafifliği olağanüstü emme kapasitesiyle birleştiren bir malzeme olan, genellikle genişletilmiş polipropilenden (EPP) yapılan köpük bloklar gelir. Bu köpükler, kademeli olarak deforme olarak, istenen akordeon etkisine aktif olarak katılır. Aynı malzeme koltuklarda, çocuk koltuklarında, koltuk başlıklarında ve kapılarda da bulunabilir.

PP, polikarbonat veya ABS gibi polimerlerin kalıplanma kolaylığı, tamponların tasarımın ayrılmaz bir parçası olmasını sağlar. Tek kısıtlama, yayaları korumak için keskin köşelerden kaçınmaktır.

Gerçekten de, hayatta kalma hücresi çarpma anında deforme olmamak için mümkün olduğunca sert kalmalıdır, ancak koltuklar gibi rahat olmanın yanı sıra üretilen fazla enerjiyi emmek için yeterince esnek olması gereken diğer donanımlar için durum böyle değildir. darbe. Bu, özellikle darbe arkadan olduğunda ve araçta bulunanlar koltuklarının arkalıklarına ve koltuk başlıklarına doğru savrulduğunda geçerlidir.

Gösterge panelleri ve ön camlar: plastiğin kalıcı başarısı

Pek çok öğe EPP (genişletilmiş polipropilen) ile görünmez bir şekilde astarlanırken, diğerleri gizli değildir. Bu, gerçek bir polimer kataloğu olan panolar için geçerlidir: polipropilen (PP), akrilonitril bütadien stiren (ABS), polivinil klorür (PVC)… Düşük ağırlıkları ve tüm şekillerde, renklerde, ve dokular, bu unsurların her şeyden önce, ciddi bir darbede bile parçalanmaması, parçalanmaması veya uçup gitmemesi ve böylece araç yolcularını asla yaralamaması gibi temel değerleri vardır.

Araçların iç kısımları bir dizi polimerdir. Bunun birkaç nedeni vardır: hafiftirler, hoş bir dokuya sahiptirler ve her şeyden önce bir darbe anında kırılmazlar, böylece araç içindekilerini korurlar.

Aynı nedenle, ön camlar artık lamine camdan yapılmaktadır. İki cam levha arasına sıkıştırılmış görünmez bir plastik filmden (genellikle polivinil bütiral) oluşurlar. Patlama anında cam filme yapışık kalır, araca fırlamaz ve yolcuları ciddi şekilde kesme riski taşımaz.

Hava yastıkları: Kaza güvenliğinin gizli kahramanları.

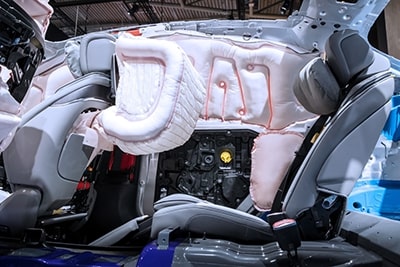

Son on yılların en büyük yol güvenliği yeniliği çok iyi gizlenmiştir! Ve hava yastığı, daha çok Naylon markasıyla tanınan ve bir çarpışmadan sonra birkaç mikrosaniye içinde şişen poliamid 6-6’dan yapılmış bir yastık. Tüm ülkelerde zorunlu olmasa da artık araçların her köşesinde hava yastıkları bulunuyor. Modele bağlı olarak, bir düzine kadar olabilir: direksiyon simidi, ön panel, kapılar, tavan kaplaması, vb. Ancak buluş yeni değil.

Sınıfının en iyisi araçlara en az bir düzine poliamid 6 hava yastığı takılmıştır. Bu, hem öndeki hem de arkadaki tüm yolcuları korur

1950’lerde yine Amerikalı üreticiler tarafından geliştirildi. Başlangıçta fikir, o zamanlar basit, pratik olmayan kucak kemerleri olan emniyet kemerlerinden vazgeçmekti. Halihazırda poliamidden yapılmış olan ilk hava yastıkları bir Chevrolet filosuna yerleştirildi, ancak çok başarılı olamadılar.

1980’lere kadar, buluş Alman Mercedes şirketi tarafından lüks modelleri için ele alındı ve mükemmelleştirildi. Hava yastığı şüphesiz binlerce hayat kurtardı. Bununla birlikte, bir koşul – ve bu hikayedeki dönüm noktası – emniyet kemerinizi takmanız gerektiğidir.

Emniyet kemerim olmadan asla

Yaygın olarak bilinmemekle birlikte, emniyet kemeri ile birlikte bir hava yastığı son derece iyi düşünülmüş. Bir hava yastığı sadece bir balon değildir, çok sayıda hücreden oluşur. Şiştiğinde, basınç aşırıdır ve çok az kumaş buna dayanabilir, bu nedenle poliamid 6.6 kullanılır. Kısacası, bir kez şişirildiğinde, bir taş blok kadar sertleşir ve emniyete alınmazsa, arabanın yolcusu ona doğru savrulur. Bu nedenle hücreler şişirildikten hemen sonra patlayarak yastığı daha yumuşak hale getirecek şekilde tasarlanmıştır. Emniyet kemerinin olmazsa olmazı burasıdır. Bir ön gerdirici ile donatılmış olarak, başlangıçta yolcuyu koltuğa yaslar. Ardından, birkaç milisaniye sonra, kemer serbest kalır ve vücudun hareket etmesine izin verir ve zaten sönmekte olan hava yastıklarının içine girerek koruyucu rolünü sonuna kadar oynar.

Üç noktalı ankrajlarıyla rahat, yumuşak dokunuşlu poliamid kayışlar onlarca yıldır unutulmuştur.

Emniyet kemerlerinin takılması çok eskilere dayanmaktadır. 1896’da ilk versiyonunda belirli yarış arabalarına takılan bir emniyet kemeri olarak ortaya çıktı. Amacı, viraj alırken sürücünün araçtan fırlamasını önlemekti. Hala ince dokunmuş pamuktan yapılmış basit bir karın kayışı idi. Tek sorun ciddi bir darbe anında bu kayış karaciğer ve dalakta ciddi travmalara neden oluyordu. 1959 yılına kadar ilk büyük evrimini geçirmedi. Araca üç bağlantı noktası yerleştiren bir Volvo mühendisi tarafından geliştirildi ve tek bir kumaş şeridinin hem kucak hem de çapraz kayış yapmak için kullanılmasına olanak sağladı. Modern emniyet kemeri doğdu ve yakında markanın arabalarına takılacaktı, bu da Volvo’yu güvenlik alanında öncülerden biri haline getirdi. Bu arada, üretici, ister Volvo ister başka bir araç kullansınlar, tüm yol kullanıcılarına fayda sağlamak için buluşunu kamu malı olarak bırakmayı seçti. O zamandan beri, kayışlar nispeten az gelişti. Yukarıda bahsedildiği gibi çarpma anında kemeri geren öngerdirme sistemi ile donatılmış olan Peugeot tasarımı geri sarma sistemi bugün hala dünyadaki tüm kayışlarda kullanılmaktadır. İkinci Dünya Savaşı’nın sonundan beri tercih edilen malzeme, dokunduğunda yırtılmaz, esnek ve rahat bir polimer olan poliamid olmuştur.

Plastikler, yüzünüzdeki güvenlik

Yol güvenliği, araçlarda bulunanlarla ilgili olduğu kadar, yayaların ve iki tekerlekli araçların, bisikletçilerin ve motosikletçilerin güvenliği ile ilgilidir. Bu alandaki ilerlemeler daha az göze çarpıyor olsa da, polimerler de önemli bir rol oynadığı için yine de burada övgüye değer.

Araçlarda kullanılan plastiklerin sadece onları daha hafif hale getirmek için kullanıldığını söylemek, onların rolünü hafife almak demektir… Polimerler ayrıca sürücülerin ve diğer yol kullanıcılarının güvenliğine de katkıda bulunur.

Motosikletlerden bisikletlere, hava yastığı daha yaygın hale geliyor

Hava yastıklarının yaygın olarak kullanılması sadece yirmi yıllık bir geçmişe sahiptir, ancak bu şişirilebilir yastıkların teknolojisi artık birçok yerde kullanılmaktadır. Motosikletçilerin ceket ve pantolonlarında, ekstrem kayakçıların yeleklerinde ve hatta son zamanlarda motosiklet ve bisiklet kasklarında bulunabilirler.

Teknoloji, malzeme (poliamid) ile temelde aynı olsa da, yenilik esas olarak hava yastığının bir kez şiştiğinde alacağı şekilde yatmaktadır.

Motosikletlerle ilgili olarak, Japon Honda, güçlü Gold Wing tourer’ı ilk hava yastığıyla donatarak 2006 yılında topu yuvarladı. Bu, depoda bulunuyordu ve sürücünün gidonun üzerinden geçmesini veya bunlara sıkışmasını önlemek için önden bir darbe durumunda tetiklendi. Bu, oldukça sık görülen bir yandan çarpma durumunda onu korumak için yeterli değildi. Ekipman üreticilerinin, ceketin üzerine giyilen kolsuz yelekler şeklinde poliamid hava yastıkları tasarlamalarının nedenlerinden biri de budur.

Fırlatma durumunda hava yastığı gaz tüpüne çarpan bir iple motosiklete bağlanırlar veya bir darbeyi algılayabilen bir sensörle donatılırlar. Bu, denizcilerin can yeleklerinde onlarca yıldır kullanılan prensibin aynısıdır.

Bununla birlikte, 2023’ün başlarında yeni bir motosiklet hava yastığı türü için bir dizi patent başvurusunda bulunan Honda sayesinde işler yeniden değişecek. Üretici bir kez daha doğrudan bisiklete takmayı seçti. Gerçekte, arabalarda olduğu gibi, bir değil birkaç hava yastığı vardır. İlki, koltuğun arkasından açılır ve sürücünün gövdesini sarar. İkincisi bacakların arasına yerleştirilecek ve arkadan açılacaktı. Şişirildikten sonra, hava yastıkları motosikletten ayrılacak ve sürücünün etrafına sarılı kalacak, kayma durumunda ve daha da önemlisi, örneğin karşıdan gelen bir araçla çarpışma durumunda vücudu koruyacak. Ayrıca, otomobiller için hava yastığı sistemlerinde dünya lideri olan İtalyan Piaggio ve İsveçli Autoliv, yakın zamanda iki tekerlek için bir hava yastığı geliştirmek üzere güçlerini birleştirdi. Doğrudan şasiye monte edildiğinde, önce scooterların, ardından motosikletlerin, birkaç milisaniye içinde açılırdı.

Japon Honda, motosikletlerinden birini entegre bir hava yastığı ile donatan ilk üreticidir.

Onlar için özel bir model olduğu için bisikletçiler de kendi hava yastıklarını kullanma hakkına sahiptir. Son zamanlarda İsveçli Hövding şirketi tarafından pazarlanan bu ürün boyunluk şeklinde geliyor. Çeşitli sensörlerle donatılmış, düşme durumunda bisikletçinin başının etrafında saniyenin 1/10’u kadar hızla açılır. Kaskın yerini almasına ve daha az kısıtlayıcı olmasına rağmen, daha pahalıdır ve tek kullanımlık bir ürün olarak kalır.

Bisikletçiler için Hövding hava yastığının İsveçli üreticisine göre, kasktan sekiz kat daha iyi koruyor. Bu yenilik, Fransız Yol Güvenliği Ödülü’ne layık görüldü

Kasklar: Temel güveliğin sembolü

Kasklar artık motorlu olsun ya da olmasın tüm iki tekerlekli araç kullanıcıları için temel bir güvenlik özelliğidir. Motorcu kaskı iyi bilinir, kabuğu (dış kısım) genellikle enjeksiyonla kalıplanmış güçlü bir malzeme olan polikarbonattan yapılır. Üst düzey modeller cam elyafı ve epoksi reçineden yapılabilir. Nihai ürün, bir karbon ve aramid lifleri ve bir epoksi reçinesi bileşimine dayanmaktadır. Avantajı iki yönlüdür: ultra koruyucu bir kasktır ve çok hafiftir, bu da boynu daha az yormasını sağlar.

Şok emici iç kısım genleşmiş polistiren veya polyester köpükten yapılmıştır ve kolay temizlik için poliamid veya polyester gibi sentetik elyaf kumaşla kaplanmıştır.

Jet, tam yüz, modüler… tüm motosiklet kaskları aynı tasarımı temel alır: bir polikarbonat kabuk veya hatta ultra dirençli bir kompozit polimer malzeme ve darbeleri emmek için köpüklü plastik.

Onaylanan tüm kasklar etkili koruma sağlarken, daha yüksek ve daha düşük aralıklar arasındaki fark, havanın daha serbestçe dolaşmasına izin veren havalandırma deliklerinin sayısı veya genellikle polikarbonattan yapılan ve değiştirilebilen vizörlerin kalitesi gibi ayrıntılarda yatmaktadır. buğu önleyici bir kaplama ile işlenir ve bu da güvenliğe katkıda bulunur.

Kask akıllı bile yapılabilir. Bir Fransız şirketi olan Kosmos Smart Helmets, yakın zamanda ilk akıllı kaskı piyasaya sürdü. Bu, çok az enerji tüketen ve çok hafif olan LED’lerden, mini plastik ampullerden oluşan bir fren lambası içerir. Arabalardaki üçüncü fren lambasını andırıyor. Daha da iyisi, kask sürücünün akıllı telefonuna bağlı ve ciddi bir çarpma durumunda acil durum mesajı gönderebiliyor.

Yeni nesil motosiklet kaskları bir hava yastığı içerebilir. Gereksiz tasarım? Bu kesin değil, çünkü her ikisi de bu projeyi başlatan İtalyan kask üreticisi Airoh ve İsveçli Autoliv, bir kaza durumunda ciddi kafa yaralanmaları riskini azaltmak için hava yastığının kaskın mükemmel bir tamamlayıcısı olduğunu gösterdiler. Hava yastığı kaskın üst kısmına yerleştirilecek ve bir halka şeklinde açılacaktır. Geleceğin bu kaskı hala geliştirilme aşamasındadır, ancak bazı bisikletçiler şimdiden onu bekliyor…

Daha basit olmasına rağmen, bisiklet kaskları hafife alınmamalıdır – her ne kadar çoğunlukla hafiflik aransa da! Kabukları genellikle PVC veya polikarbonattan, bazen ABS’den yapılır. Genişletilmiş veya köpük formundaki polistiren de iç mekana hakimdir. Çok iyi soğurma özelliklerine sahip hafif bir polimer. Polistiren köpükten yapılmış modeller için ek takviye gereklidir. Bu poliamid, Kevlar ve hatta Kevlar ile güçlendirilmiş aramidden yapılabilir. Polistiren şekli ne olursa olsun ciddi darbeleri deforme olarak absorbe eder. Malzemenin paketlenmesiyle bağlantılı olan bu deformasyon, geri tepme etkisini azalttığı ve böylece kafatasını koruduğu için önemlidir. Ne yazık ki, polistiren asla orijinal şekline geri dönmez ve bir kez sıkıştırıldığında etkinliğini kaybeder. Bu nedenle ciddi bir darbeden sonra kaskınızı değiştirmeniz şiddetle tavsiye edilir.

Tasarım genellikle daha basit olmasına rağmen, bisiklet kaskının prensibi motosiklet kaskınınkiyle aynıdır.

Sürdürülebilir mobilitenin gelişmesiyle birlikte bisikletçilerin sayısı hızla artıyor ve kask üreticilerini sürekli yenilik yapmaya itiyor. Bu nedenle, küçük MIPS logosu (Çok Yönlü Darbe Koruma Sistemi) bazı üst düzey modellerde görülebilir. Bu teknoloji, beyin hasarına neden olan bir darbe durumunda beynin kafatasına çarpmasını önleyen omurilik sıvısından esinlenmiştir. Aslında bu sistem, kaskın içine yerleştirilmiş ek bir polikarbonat başlıktan oluşuyor. Bu, kabuğa bastırılmaz, ancak küçük elastomer çubuklarla ona bağlanarak küçük bir hava yastığı oluşturur. Bir darbe durumunda kapak ve kabuk birkaç milimetre üst üste kayarak dönme kuvvetlerinin daha iyi dağılmasını sağlar ve beynin kafatası ile temas etmesini engeller.

Aksesuar vazgeçilmez hale geliyor!

Bunlar, bir kaza durumunda yayaları, bisikletlileri ve motosikletlileri korumaya en çok yardımcı olan aksesuarlardır. Liste uzun, neredeyse onları oluşturan polimerlerin listesi kadar uzun. Örneğin, motosiklet ceketleri poliüretan, polietilen ve hatta karbon fiberden yapılmış omuz vatkaları, dirsek vatkaları, arka plakalar vb. ile donatılabilir. Eklemleri korurlar ve yanıkların kaymasını önlerler. Giysiler ve eldivenler ayrıca aşınmaya karşı özellikle dirençli bir poliamid olan Cordura®’dan yapılmıştır.

Polyester bir kılıfa binlerce cam mikroboncuk dahil edilmesi, geceleri 300 metreye kadar görünür olmasını sağlar. Urban Circus ve Continental tarafından geliştirilen bu ceket, birçok bisikletçi için güvenlik garantisidir.

İnovasyon ödülü, lastik üreticisi Continental ile işbirliği içinde su itici işlem görmüş tamamen polyester bir ceket ve ışığı yansıtan binlerce cam mikroboncuk geliştiren Urban Circus markasına gidiyor. Tasarımcılar, geleneksel beyaz bir giysi için 50 metreye kıyasla geceleri 300 metreye kadar tespit edilebileceğini iddia ediyor. Floresan eklerin eklenmesi de gündüz görünürlüğünü artırır.

Motosiklet ceketi üreticisi Raylier, bisikletçilerin görünürlüğünü artırmak için göğüs çevresinde öne ve arkaya entegre edilmiş LED’ler kullanmayı tercih etti. Sürücü, bunları ön kolundaki bir düğmeye basarak çalıştırır ve sürekli yanmasını veya yanıp sönmesini seçer. Ceket ayrıca acil frenleme durumunda LED’leri hızlı bir şekilde yakacak bir yavaşlama sensörüne sahiptir.

Son olarak bir Fransız inşaat firmasının ilk bakışta yüzünüzü güldürebilecek bu girişiminden de bahsedelim. İkincisi, bir işçiyi temsil eden gerçek boyutlu bir insan figürü tasarladı. Bir PVC levhadan kesilip, sürücüleri yavaşlatmayı amaçlayan bir şantiyenin yakınına yerleştirildi. Psikanalistler için bu, bilişsel yaklaşımın mükemmel bir örneğidir. Testler, silüetin görüşünün sürücüleri yavaşlatmada geleneksel “dikkatli şantiye” işaretinden daha etkili olduğunu göstermiştir. Bu, yol güvenliği alanında, konu hayat kurtarmak olduğunda en basit fikirlerin bile yerinin olduğunu gösteriyor.

Kaynaklar:

https://plastics-themag.com/Vehicles:-polymers-hold-their-own

https://plastics-themag.com/Plastics-safety-up-in-your-face

--------------------------------------------------------

Plastikler İle Gökleri Fethetmeye Hazır mısınız?

Derleyen: Erkan İNDİBAY

Uçak üreticileri, uçak yapılarında giderek artan bir şekilde Kompozit malzemeler ve polimerler kullanıyor. Bu malzemeler inkar edilemez bir şekilde başarılarını hafif olmalarına borçludur; ancak, başka birçok temel niteliğe de sahiptirler.

Kompozit malzemeler tam gaz

Genellikle son teknoloji olarak kabul edilmesine rağmen, kompozit malzemelerin kullanılması havacılık dünyasında o kadar da yeni bir şey değil. Aslında, uçak endüstrisi, maliyetleri yerine geçtikleri metallerden daha yüksek olmasına rağmen, bu tür malzemeleri büyük ölçekte kullanan ilk endüstrilerden biri olduğu için, bu alanda bir öncü olarak bile selamlanabilir. Wright kardeşler ve Clément Ader ilk “uçan makinelerini” yarattıklarından beri, uçak üreticileri, bir uçağı başarıyla havaya uçurmak söz konusu olduğunda ağırlığın önemli bir husus olduğunu anladılar. Bu, ilk havacıların günlerinde kesinlikle doğruydu; ancak, modern motorlar o kadar güçlü ki, daha ağır uçakların havalanmasını sağlamak artık çok daha kolay. Günümüzde hafif yapı arayışları başka amaçlarla yürütülmektedir. Bunlardan biri, daha hafif uçaklar daha az yakıt tükettiği için ekonomik verimliliktir. Daha az tüketim daha az sera gazı anlamına geldiğinden, bu başka bir ana hedef olan enerji verimliliği ile bağlantılıdır.

12 HP’lik bir motor, birkaç kalas ve toplam ağırlığı 272 kg olan bir miktar pamuklu branda… Wright kardeşlerin 1903’teki büyük başarısından sadece elli yıl sonra bir uçağın ses duvarını aşacağını kim bilebilirdi…

Polimerler Hafifletir

Kompozit malzemeler, iki veya daha fazla elementten oluştukları için bu şekilde adlandırılır: bir elyaf (örneğin cam elyafı veya karbon elyafı) ve bir matris. Bir plastik reçine, elyafları bir arada tutar ve bir arada tutar, malzemelerin bütünlüğünü sağlar ve mekanik yüklerin elyaflar arasında transferini sağlar. Bu malzemeler ilk kez 1930’larda pervaneleri güçlendirmek için cam elyafı ve reçine kombinasyonunun kullanıldığı havacılık dünyasında ortaya çıktı. Bu güçlendirilmiş pervaneler daha güçlüydü, ancak bu yeni malzeme gerçekten de ahşaptan daha hafif değildi. 1970’lere kadar, genellikle karbon ve epoksi reçinesine dayanan yeni kompozitler ortaya çıkmadı.

Polimer reçine bazlı kompozit malzemeler, uçakları diyete soktu. Alternatiflerine göre daha hafif olan bu malzemeleri içeren uçaklar daha az yakıt tüketiyor. Burada, bir itme ters çeviriciye bir kompozit panel takılmıştır.

Tek dezavantajı, kullanımlarının kolay olmamasıydı: kalıplama, çok sayıda manuel işlem gerektiren sıkıcı bir süreçti ve bunları uygun şekilde sertleştirmek için ideal ısıtma süreleri, ampirik tekniklere dayanıyordu. Esasen, malzeme umut vericiydi, ancak yine de evcilleştirilmesi gerekiyordu. Mühendisler, sıkı çalışma ve azim sayesinde bu malzemelerde daha fazla ustalaşmayı ve onları en katı havacılık standartlarına uygun hale getirmeyi başardılar. Bugün, bazı geniş gövdeli uçakların ağırlığının %50’sini oluşturuyorlar. Boeing, 2011 yılında sertifikasını (yani uçuş lisansını) alan 787’sinde oyunun kurallarını değiştiren bu %50’ye ulaşan ilk şirket oldu. O zamanki rakibi Airbus A380 düşünüldüğünde bu gerçek bir başarıydı. %25 Aşılmak istemeyen Avrupalı üretici, birkaç yıl sonra A350’yi piyasaya sürdü ve bu sefer %50 sınırını aştı. Bu uçaklarda, gövde, kuyruk ve kanatların ve aileronların bir kısmı tamamen karbon fiber paneller ve epoksi reçineden yapılmıştır. Sadece 50 yılda inanılmaz ilerleme kaydettik, özellikle de zamanının uçağı olan Boeing 747’nin alüminyum alaşımlı tasarımıyla çok fazla tanıtım topladığını düşündüğünüzde…

Burundan kuyruğa kompozitler

Bu malzemeler ağırlıklı olarak ağırlıkları ile dikkat çekmektedir. Bununla birlikte, uçak üreticileri, daha az bilinen diğer nitelikleri nedeniyle de kompozitlerle ilgilenmektedir.

Örneğin, benzersiz rijitlikleri, kanat bileşenleri gibi büyük parçaların imalatı için idealdir. Kalıp üretim süreçleri ayrıca yakından izlenmesi ve en ufak bir sorun olduğunda değiştirilmesi gereken vidalama veya perçinleme ile monte edilen parça sayısını da azaltır. Bu, özellikle bu malzemeler metallerin aksine nem ve korozyondan etkilenmediği için çok daha az bakım gerektirir.

Kompozitler sadece hafif değildir; ayrıca gerektiği gibi kalıplanabilirler, bu da metaller için birkaç parçanın gerekli olacağı yerlerde tek bir parça halinde parçaların üretilmesini mümkün kılar.

Kuyruk içindeki hareketli parçalar ve kanatçıklar aynı malzemeden yapılmış olsa da burada sandviç bir yapıya bürünüyor. Bu tür yapı, kompozit plakaların burulma hareketlerine daha iyi direnç gösterebileceği anlamına gelir. İki karbon fiber kompozit tabakası arasına sıkıştırılmış bir aramid fiber olan Kevlar®’dan yapılmış bir bal peteği çekirdeğinden (gerekli malzeme miktarını en aza indirirken yine de maksimum mukavemet elde eden bir yapı) oluşur. Aynı teknik, bir uçağın burnunun dışbükey ucu olan radom için de kullanılır. Dışarıdan, bu, birçok kişinin yalnızca aerodinamik amaçlara hizmet ettiğini hayal edebileceği basit bir “uç kapağı” gibi görünüyor. Ancak, bu onun tek işlevi değildir. Bu “sınıfın” arkasında radar gizlidir (özellikle, büyük bulutları tespit edebilen hayati hava durumu radarı). Etkili çalışabilmesi için, radarın elektromanyetik dalgaları ileri geri geçirebilmesi gerekir. Polimerler bu açıdan özellikle etkilidir, ancak radomların maruz kaldığı özellikle kuşlardan kaynaklanan yüksek etkilere daha az uygundurlar. Petek yapısı onları neredeyse yok edilemez kılar. Çoğu durumda, herhangi bir yıldırım çarpmasını dağıtmak için bakır telle zenginleştirilirler.

Airbus A350’nin kütlesinin %50’den fazlasını üretmek için kullanılan kompozit malzemeler oluşturuyor. Havacılık tarihinde bir ilk.

Kompozitler esnek çözümler sunar:

Kanatları gövdeye bağlayan alan, sağlamlığı ile tanınan fiberglas kompozitten yapılmıştır. Sadece kanatların ve motor takozlarının ön kenarları metaldir: ilki alüminyumdan, ikincisi çelikten ve hatta titanyumdan yapılmıştır. Bunlar, darbe dayanımları açısından hala en iyi malzemelerdir, ancak daha ne kadar süreyle? Airbus şimdi A320’nin kanatlarının bir kısmını hemen hemen her şeye dayanıklı bir elyaf olan aramid elyafla güçlendiriyor! Boeing, yaklaşmakta olan 777x’i, gerekirse kompozit malzemelerin olgunluğunun kanıtı olan kompozit katlanır kanatlarla donatacak. Bu, Boeing tarafından cüretkar bir seçimdir, ancak onaylanmış bir seçimdir. 72 metre kanat açıklığına sahip bu dev uçak, tribünlerdeki diğer uçaklara çarpma riskini riskini ortadan kaldırdı. Bu sorunu çözmek için, bu kanatlar, uçak yerdeyken katlanarak ona 7 metrelik bir kanat açıklığı verirken uçuş sırasında mükemmel bir şekilde sabit kalır. Kompozit kanatlarla birleştirilmiş metal menteşe sistemi, kazanan bir kombinasyondur ve her iki malzemenin de en iyisini kullanır.

777 için Boeing, katlanır bir kanat yaratma zorluğunu üstlendi. Kompozitler ve metallerin bir kombinasyonunu kullanarak göreve başarıyla yükseldiler.

Polimer film ile güvenlik en üst seviyede

Kompozit malzemelerin birkaç dezavantajı vardır; bununla birlikte, elektriği iletme ve bir yıldırım çarpması durumunda boşaltma konusundaki zayıf yetenekleri de cabası. Bunu düzeltmek için, genellikle gövdeye bir bakır tel örgü yerleştirilir.

Solvay, elektriği dağıtmak için çok ince bir bakır tel ağını birleştirebilen yüzey yapışkanlı bir polimer film bile tasarladı.

Gövde ve kanatların çeşitli kısımlarına yapıştırılan bu film aynı zamanda karbon fiberleri yumuşatma ve aerodinamiği iyileştirme avantajına sahiptir.

Bir yıldırım çarpması durumunda elektriği dağıtmak için, bazı uçaklara bakır teller içeren bir yapışkan polimer film takılabilir.

Benzer şekilde Lufthansa, BASF ile işbirliği içinde köpekbalığı derisinden ilham alan bir polimer film tasarladı. Tıpkı kendisine ilham veren (hidrodinamik yetenekleriyle tanınan) balığın derisi gibi, her biri 50 mikron (0,005 cm) derinliğinde milyonlarca prizma şeklindeki nervürden oluşur. Bu nervürlü doku, gövde üzerindeki hava sürtünmesini azaltır, dolayısıyla sürtünmeyi azaltır. Bir uçağa uygulanan 950 m² film, yılda 400 ton uçak yakıtı ve 1.200 ton karbondioksit tasarrufu sağlar. Küresel uzun mesafeli uçak filosuna bu kaplama takılmış olsaydı, her yıl yaklaşık 5 milyon ton yakıt tasarrufu sağlanırdı.

Motor parçaları plastikler ile daha hafif

Termoplastik poliimidler (TPI) ve daha spesifik olarak polieterimid (PEI), esas olarak havacılıkta gaz değişimine tabi belirli motor parçalarında kullanılır. Enjeksiyonla kalıplanan polieterimid, yerini aldığı alüminyum gibi metallerden daha hafiftir. Yüksek sıcaklıklara (150°C’nin üzerinde), kimyasal ataklara, hidrolize ve sürtünmeye karşı yüksek direnci, onu büyük yeteneklere sahip bir malzeme yapar.

Bu polimer ailesi yüksek sıcaklıklarla uyumludur. Poliarileterketon (PAEK) ve daha spesifik olarak PolyEtherEtherKetone (PEEK) gibi diğer yüksek performanslı termoplastik malzemeler de iniş takımı gresörlüklerinde bulunur. Bu malzeme basınca metal kadar etkili bir şekilde direnir, dolayısıyla bu durumda amaç hafif bir alternatif sunmaktır.

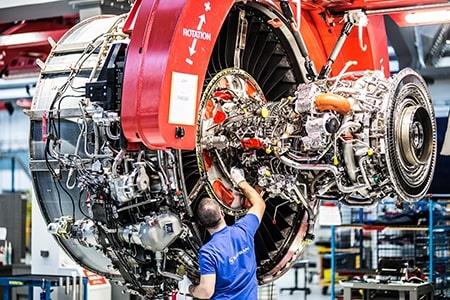

PEEK gibi yüksek performanslı polimerler artık jet motorları da dahil olmak üzere birçok yerde bulunuyor. Fayda? Her şeye, özellikle yüksek ısıya dayanabilirler.

Yakıt tüketimini azaltmak için jet motorlarının ön kısımlarında epoksi bazlı polimerler kullanılmaktadır. Burada amaç daha düşük bir kütleye ulaşmak değil; bunun yerine, malzemenin aşınabilirliği sorunudur. Aşınabilir bir kaplama, hareketli bir parça ile temasa getirildiğinde tercihen söz konusu parçayı aşındıran bir kaplamadır. Jet motorlarında türbin contalarında bulunurlar. Hareketli parçalar (kanatlar gibi) ile gövdeleri arasındaki boşluğun minimuma indirilmesi, motorun aerodinamik performansını iyileştirerek verimliliğini artırır. Herhangi bir sürtünme, bıçak verimliliğini önemli ölçüde etkilemeden aşınabilir contayı aşındıracaktır. Artık motor gürültüsünü azaltmak için bu polimerlerden yapılmış yeni 3D baskılı parçaların fanların yanına yerleştirilmesinden bahsediliyor. Bu polimer, eklemeli üretim yoluyla yüksek düzeyde akustik soğurma özelliklerine sahip mikro iskele tipi bir meta malzemeye (gözenekli bir mikro yapıya sahip mimari bir malzeme) dönüştürülebilir.

Kanatlar için PEEK ve karbon/epoksi kompozit gibi farklı polimerler kullanan CFM’nin dünya çapında satılan tek koridorlu orta mesafeli uçakların yaklaşık %90’ına güç sağlayan LEAP motoru, önceki nesle göre 450 kg’ın üzerinde daha hafiftir; 2.500 kg. Bu rakamlar önemli olmakla birlikte, asıl başarı bunun yakıt tüketimini yaklaşık %30 oranında azaltmış olmasıdır.

LEAP gibi en yeni nesil motorlar, polimerler sayesinde öncönceki nesillere göre %20 daha hafiftir.

İç donanım ısıyı hisseden plastikler ile daha güvenli

Baş üstü bölmeler, koltuk kılıfları, servis arabaları, bölmeler, duvarlar vb. polimerler, söz konusu uçak iç mekanları olduğunda önemli bir rol oynar. Poliamidden (Naylon® olarak da bilinir) polikarbonata, polieterimidlere (PEI) ve hatta geleneksel fiberglas/epoksi kompozitlere kadar çok çeşitli polimerler mevcuttur. Otomotiv endüstrisinde olduğu gibi, bu malzemeler öncelikle hafif olmaları ve her türlü şekli alabilmeleri nedeniyle seçilmektedir. Bununla birlikte, özellikle yangına dayanıklılık söz konusu olduğunda, güvenlik standartları havada daha da katıdır. Çeşitli sertifika kuruluşları tarafından belirlenen gerekli testleri geçmek için malzemelerin mükemmel yangın direncine sahip olması gerekir. Bu, kabloları yalıtmak için kullanılan PVC’nin doğal bir kalitesidir. Polieterimidler (PEI) ayrıca yüksek ısı direncine sahiptir, bu nedenle mantıksal olarak bölmeler ve diğer duvarlar gibi daha büyük parçalarda bulunurlar. Sabitleme sistemleri gibi daha küçük parçalar için, alev geciktiricilerle katkılanmış poliamidler tercih edilen plastiktir. Baş üstü bölmeleri ise, ömürleri boyunca binlerce kez kullanılacak nesneler için ideal olan, kırılmaz bir malzeme olan cam elyafı ve epoksi kompozitten yapılmıştır.

Kabin içleri artık havayolları için önemli bir ayırt edici faktör. Polimerler ağırlıklı olarak hafif oldukları için kullanılır, ancak tasarımları ve dokuları da parçaya uygun görünebilir.

Tüm farkı yaratan küçük detaylardır. PEI ayrıca daha da dayanıklı hale getirmek için karbon fiber ile zenginleştirilebilir. Bu plastik, daha önce kolçaklarda, ayaklıklarda, kahve makinelerinde ve tepsi masa kollarında kullanılan alüminyumun yerini alacak ve birkaç düzine kilogram daha az CO2 emisyonu veya daha fazla kargo ile sonuçlanacak…

Kaptan Koltuğuda Plastik Olabilir mi?

Koltuk çerçeveleri hala esas olarak metalden, genellikle alüminyum veya titanyumdan yapılırken, geri kalanı çeşitli polimerlerden yapılmıştır; örneğin kolçaklarda ve koltuk kılıflarında polikarbonat bulacaksınız. Üreticiler hala güvenlik standartlarına uyarken koltukları daha hafif hale getirmeye çalışıyorlar. Genç bir Fransız şirketi, titanyum ve karbon fiber çerçeveli bir koltuk geliştirerek bu cesur zorluğun üstesinden geldi. Sadece 4 kg ağırlığında olup, geleneksel 10 kg’lık seleden önemli ölçüde daha hafiftir. Gerçek bir yenilik olan bu koltuk, havacılık otoriteleri tarafından onaylanan ilk karbon fiber koltuktur. Bu koltuk yakın zamanda Airbus A320 ve Boeing 737’nin kataloglarına girdi.

Koltuklarda polimer kullanmak yeni bir şey değil. Uzun bir süre boyunca koltuk çerçeveleri metalden yapılmıştır, ancak bugün kompozitleri içeren daha hafif tasarımlar bulunmaktadır.

Yakın gelecekte örneğin keten gibi bitki lifleri el arabalarında kullanılabilir. Çevre dostu olmalarının yanı sıra, ses ve titreşimi karbon ve metal muadillerine göre çok daha iyi emerler; bu, yolcuların ve uçuş personelinin konforu düşünüldüğünde yadsınamaz bir avantajdır…

Havacılık ve Polimerler: Basitlik için Bir Yol Çizmek

Birkaç on yıl içinde, polimerler uçak ağırlığını önemli ölçüde azalttı ve motor verimliliğini artırdı. Birkaç yıldır, uçak üreticileri endüstrilerini temizlemek için çalışıyor, bu da hidrojen yakıt hücreleri ve kompozitlerin ve polimerlerin geri dönüşümü gibi yeni teknolojik gelişmelere yol açıyor.

Geri dönüştürülebilirlik: Kompozitlere Güvenebilirsiniz

Karbon/epoksi kompozitler, ağırlığı azaltmak isteyen yüksek teknoloji endüstrileri için hâlâ İsviçre Çakısı konumunda. Uçak gövdelerinde ve kanatlarında, yarış teknelerinde, Formula 1 arabalarında ve hatta sınıfının en iyisi koşu ayakkabılarında bulunur…

Elyaf bazlı kompozit malzemelerin tasarımında termoset reçinelerin döngüsel ekonomiye daha uygun termoplastik reçinelerle değiştirilmesi günümüzün en büyük zorluklarından biridir.

Bu bileşik bazı olağanüstü niteliklere sahip olsa da, özellikle çevresel açıdan hatasız değildir. Vakaların büyük çoğunluğunda, karbon fiberler genellikle epoksi, polyester veya vinil ester olan ısıyla sertleşen bir reçine ile emprenye edilir. Bununla birlikte, bir kez polimerize edildikten sonra, ısıyla sertleşen reçineler eritilemez ve yeniden kalıplanamaz ve bunların geri dönüştürülmesi karmaşıktır.

Döngüsel ekonomiye değer veren bir çağda bu bir dezavantaj…

Uçak üreticileri, bunları poliamidler, polibütilen tereftalat veya PEEK gibi termoplastik reçinelerle (geri dönüşümlü reçineler) değiştirmeyi düşünüyor. Isıtılıp eritildikten sonra yeniden kalıplanabilirler ve daha da önemlisi geri dönüştürülebilirler. Diğer bir faydası da, lifler emprenye edildiğinde uçucu bileşikler yaymamaları ve bu da liflerin işlenmesini kolaylaştırmasıdır. Termomekanik özelliklerine gelince, genellikle “termosetler” ile karşılaştırılabilirler (bu özellikle PEEK için geçerlidir). Liflerin emprenye edilmesini zorlaştıran yüksek viskoziteleri (işleme sıcaklığında termoset reçinelerinkinden 1.000 kat daha yüksek) olmasaydı mükemmel bir çözüm olurlardı. Şu sıralar kompozit sektörünü meşgul eden konulardan biri de bu; her laboratuvar, kullanım sıcaklığını olumsuz etkilemeden (bilim adamları tarafından termostabilite olarak adlandırılır) viskoziteyi azaltmak ve parça üretimini kolaylaştırmak için erime noktasını düşürmenin bir yolunu arıyor. Bu, polimer endüstrisi için hayati bir araştırma çünkü metal endüstrisi ve özellikle alaşım endüstrisi hızlı bir ilerleme kaydediyor ve en üst noktayı geri almayı bekliyor.

Birçok araştırma merkezi, sıvı reçinenin doğrudan lifli bir preforma (bir tür lifle güçlendirilmiş iskelet) infüzyonunu veya enjeksiyonunu içeren işlemler gibi otoklavlara göre daha ucuz ve daha esnek alternatifler arıyor.

Otoklav, bir vakum torbası ile değiştirilir ve reçine basit bir borudan beslenir.

Üretim süreçleri de sorgulanıyor. Araştırmacılar bunları basitleştirmeye ve en önemlisi daha ucuz hale getirmeye çalışıyor.

İdeal bir dünyada, tüm işlemi oda sıcaklığında gerçekleştirebilir ve yine aynı kalitede parçalar üretebilirsiniz. Bazı araştırma merkezlerine göre böyle bir çözüm çok yakında…

Kendi Kendini Yenileyen Polimerler.

Kompozit malzemeleri daha da geliştirmek için Avrupa Birliği (AB), kendi kendini onaran malzemelerin geliştirilmesine adanmış HİPPOKRATES projesini başlatmış ve finanse etmiştir. Sihirden biraz eksik olan bunlar, mikro çatlakları ve küçük kırılmaları insan müdahalesi olmadan tamir edebilen malzemelerdir. Uçak kanatları ve gövdeleri her gün mikro şoklara (örneğin dolu) maruz kaldığından, bu özellik havacılık endüstrisinde çok daha önemli olacaktır. Uçaklar bu koşullara dayanacak şekilde tasarlandığından, bu endişe edilecek bir durum değildir, ancak zamanla kompozitlerin biraz daha hızlı aşınmasına neden olur ve bunları onarmak ve iyi durumda tutmak için birden fazla insan müdahalesi gerektirir. Kendi kendini onaran polimerlere dayalı yapısal kompozit malzemeler tasarlamak gerçek bir zorluktur. Etkili olması için, bu onarımların hızlı bir şekilde yapılması ve her şeyden önce sabit kalması gerekir.

<